CNC엔드밀 가이드 설명 및 공구 사용 방법 알아보기

안녕하세요 ! 부광GTC 입니다. 이번에는 CNC를 사용할때에 어떤 엔드밀을 사용을 해야 하는지 알아보려고 합니다.

더 다양한 정보를 보시려면 아래의 저희 부광GTC 카페에 들어오시면 다양한 정보를 얻을수 있습니다.

▼ CNC조각기 가공이 중단된 곳에 부터 시작하는 방법 ▼

CNC 조각기 가공 중 중단 되었을 때 중단된 곳부터 시작하는 방법

안녕하세요. 부광GTC입니다. CNC 조각기 가공 중 전원이 꺼지거나 날이 파손되어 중단 되었을 때 중단된 곳에서 시작하는 방법을 알려드리겠습니다. 1. 상기 사진과 같이 ...

cafe.naver.com

생김새

엔드밀의 생김새를 보면 상당히 복잡해 보입니다. 왜 복잡한지 알아봅시다.

* 엔드밀에 사용되는 단어들은 거의 한국어가 없습니다. 그냥 영문으로 표기했습니다.* 엔드밀은 통상 측면과 하단을 동시해 가공해서 칼날이 2 곳에 있습니다. 즉 엔드밀에는 2개의 기하학이 존재하므로 복잡합니다. 사용자 입장에서 엔드밀의 구조와 그에 세부사항을 알아야 할 필요는 없지만 호기심 차원에서 엔드밀에 대해 조금 더 알면, 가공 시 문제가 있거나 혹은 특수 용도의 제품을 만들 때 도움이 되리라 생각합니다.

측면과 하단을 동시에 가공합니다. 물론 따로 가공할 때도 있음. CNC 가공의 기본은 측면 가공입니다.

<Rake angle>

칼날 부분에 각도가 있어서 각도에 따라 그 기능과 가공 성격이 달라집니다.

Rake 도 종류가 많이 있는데요 - Positive rake angle, Neutral rake angle, negative rake angle.

각각 가공 효과가 틀립니다. 일반적으로 목공에서는 Positive rake angle 을 사용하는데, 이유는 목재는 소프트한 재질이라서 그렇습니다. 아래 그림이 개념을 이해하는데 도움이 됩니다.

Positive rake angle의 개념은 칼날이 가공물에 파고 들어가서 자르는 형태이고,

Negative rake angle 은 가공물을 긁어서 깎아내는 형태로 주로 금속 가공에서 사용됨.

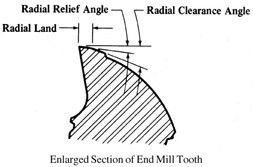

<Relief angle>

목공에서 주로 사용되는 Positive rake angle입니다. 중앙을 기점으로 보면 칼날 끝부분이 오른쪽으로 각도가 있습니다.

칼날을 더욱 강하게 바쳐주는 역할을 합니다. Relief angle는 2 가지로 나누어져 있습니다. Primary relief angle & Secondary relief angle임. 각자의 역할이 다릅니다. Primary relief angle 은 칼날이 가공물과 마찰이 생기지 않도록 하고, Secondary relief angle 은 Primary relief angle 을 보조하고 칩 배출을 도아주는 역할을 합니다.

Relief angle 을 잘 설명해 주는 그림이 없네요. 간단히 설명하면 칼날 뒷부분이라고 이해하면 편합니다.

엔드밀 종류 (모양에 따른)

왼쪽부터 - Square end mill, Ball end mill, Ball nose end mill, V bit

Square end mill 일반적으로 엔드밀이라고 말하며, 범용으로 제일 많이 사용됩니다.

Ball nose end mill - Square end mill처럼 생겼으나 끝부분이 원형으로 되어 있습니다. 특징은 깊지 않은 3D 혹은 2.5D 가공 시 좋습니다.

Ball end mill - 칼날 끝부분이 원형으로 되어 있어서 3D 가공 시 사용되면, 칼날 중앙에 칩 배출이 안 좋은 것이 문제입니다. 그래서 "낮은 곳에서 시작해서 높은 곳으로 이동하는 toolpath 권장합니다."

그러면 Ball end mill의 측면을 주로 사용하므로 칩 배출이 좋습니다.

V bit - 주로 글씨를 Engraving 할 때 사용하는 각도 날입니다. 45도, 70도, 90도 가 제일 많이 사용됨.

엔드밀 직경과 샹크가 다를 경우

일반적으로 칼날 직경과 shank 가 같습니다. 그러나 다른 경우도 있습니다.

(예로 3파이 직경에 shank 가 6mm 경우) 3 mm 직경 엔드밀일 경우 6 mm shank를 많이 사용합니다.

Shank 가 직경보다 큰 엔드밀의 장점은 칼날을 더 단단하게 잡아 줍니다.

Flutes

가공물이 단단할수록 Flute 수가 많은 엔드밀을 사용

2 Flute - 칼날이 한 바퀴 돌때 두 번 깎고

5 Flute - 칼날이 한 바퀴 돌때 다섯 번 깎음.

단단한 가공물일수록 더 많은 칼날을 사용합니다.

목공에서는 일반적으로 1 Flute (외날) 혹은 2 Flute만 사용합니다. Flute 가 적으면 그만큼 칩 배출이 좋습니다.

Helix angle

Helix angle 은 cutting force (절삭의 힘)을 결정해주는 것으로 이해하면 되겠습니다. 개념이 어렵지만 쉽게 접근해 보겠습니다.

칼날이 가공물에 힘이 가해지면 "작용과 반작용"의 반응이 나타났니다.

<작용과 반작용>의 정의

물체 A가 물체 B에 힘을 가하면 A도 B에 가한 동일한 힘을 되돌려 받게 되는데, 결국 작용과 반작용은 크기가 같고 방향은 반대가 된다. - 출처- 만화애니메이션 사전

Helix angle에 따라 칼날이 받게 되는 힘이 다름.

가공 시 엔드밀은 2가지 힘을 받게 됩니다. Radial force & Axial force.

Radial 은 칼날을 휘게 하려는 성질이 있어서 그 결과 vibrations (진동)이 발생하며 -> 거친 가공 -> 엔드밀 수명 단축... 등의 결과를 초래한다.

예를 들면, Straight (일자 엔드밀)의 Helix angle 가 "0"도이다. 위 그림과 같이 radial force 영향을 100% 받고 axial force의 영향은 전혀 받지 않는다.

가공 용도에 맞는 helix angle 을 선택

30 도 Helix angle 살펴보면, 25% Axial / 75% Radial로 힘이 분산된다.

일반적으로 목공에서는 25도 - 35도 사이의 helix angle 엔드밀을 사용합니다.

높은 각도의 helix angle에서는 radial forces 가 적어서 엔드밀의 진동도 적고, 깨끗한 가공 결과를 얻을 수 있지만 깊은 가공은 무리가 있다.

결론적으로 helix angle는 가공 시 받는 칼날의 부담감을 radial & axial force로 분산시켜서 균형을 주고 또한 나선형으로 되어 있는 칼날은 연속적으로 가공물과 접촉을 하고 있어서 일정한 가공 결과를 준다.

* 실제 목공 가공을 예로 들면 * ( 왜 Helix angle 이 중요한지...)

- 높은 Helix angle 사용 시 (예, 45도)

가공 결과가 무척 깨끗이 나오고 엔드밀의 진동도 적고, 칩 배출도 좋습니다.

그러나 단점은 칼날이 단단하지 못하고, 깊은 가공 시 칼날이 부러질 수 있습니다.

- 낮은 Helix angle 사용 시 (예, 15도)

칼날은 단단하지만, 가공이 거칠고 칼날 마모도 더 큼.

- 사용자 관점에서

CNC 조각기의 성능, 피드 값 & 스핀들 값 등에 따라 가공 결과물이 품질이 달라집니다.

또한 엔드밀의 올바른 사용도 상당히 중요하지만 엔드밀의 정보가 거의 없어서 그냥 아무 칼날을 사용하고 있는 것 같습니다.

예를 들면, "내가 사용하고 있는 목공용 엔드밀의 Helix angle 이 몇 도 인지?",

초경 엔드밀일 경우 " HRC (로크웰 경도) 가 얼마인지?"

엔드밀에 대해 너무 상세히 공부할 필요는 없지만 위에서 언급한 Helix angle, 초경의 경도 (HRC)는 CNC 가공물의 품질과 칼날의 수명에 큰 영향을 줍니다. 그러므로 위 내용을 인지하여 칼날을 구입하고 가공하면 CNC 가공에 많은 도움이 될 것 같습니다.

가공 시 칼날이 잘 부러지면, Helix angle 이 낮은 칼날을 사용하여 엔드밀 구매 비용도 절감하고, 물론 가공이 좀 거칠게 나오지만 ( 이 부분은 희생해야 할 것 같습니다.) 깔끔한 가공을 원한다면 Helix angle 이 높은 칼날을 사용하여 샌딩 시간을 줄이면 더욱더 생산적인 가공을 할 수 있다고 생각합니다.

Helix direction

Helix의 방향에 따라 정날과 역날으로 분류가 됩니다. ( Right hand helix and Left hand helix)

Upcut 은 한국어로 정날이고 Downcut 은 역날입니다.

일반적으로 정날은 소형 트리머에 많이 사용하고, 역날은 CNC 조각기에서 사용됩니다.

이유는 상향 절삭, 하향절삭과 밀접한 관계가 있습니다. 상향절삭은 다음에 자세히 알아보겠습니다.

Upcut 과 Downcut 의 혼합형 Compression 칼날

상단과 하단 모두 깨끗이 가공되며, 특히 코팅되어 있는 가공물에 가공할 때 좋습니다. 예를 들면, PB (싱크대 용),

CNC 목공용 컴프레션 비트 Compression bit는 Downcut 부분이 길며, 칼날 끝부분만 Upcut 이 보통 6.35 mm로 이루어져 있음. 물론 Downcut 부분과 Upcut 부분의 비율을 사용 목적에 따라 다르게 제작할 수 있습니다.

목공 CNC 하시는 분들은 한국의 중소기업 혹은 알리익스프레스에서 구매해서 사용하시는 것 같습니다.

일반적인 CNC 가공을 하시면, 가성비 좋은 엔드밀을 사용하시는 것이 바람직합니다.

'레이저조각기,CNC조각기 > 기계 프로그램공부' 카테고리의 다른 글

| 레이저가공기 사용가능한 소재 알아보기 ! (6) | 2023.09.18 |

|---|---|

| 레이저조각기에 사용하는 냉각칠러에 이물질 제거 및 물(냉각수)교체법 (21) | 2023.08.29 |

| 초보자 레이저컷팅기 사용 방법 과정 알아보기 (0) | 2023.08.01 |

| CNC절단기 아크릴 G코드 사용법 알아보기 (1) | 2023.07.31 |

| [아스파이어 프로그램] 1강 기본 설정 및 가공 설정방법 (0) | 2023.07.28 |